一貫生産システムで、幅広いニーズに即応します。

設計開発、素材選び、生産加工、組立てまで品質管理のもと製品のすべてを自社で責任を持つ一貫生産システム。または多様なユーザーニーズにも即応出来るのも、一貫生産システムの特徴です。さらに各部門のスペシャリストたちが、未来への夢をかなえるために新製品の開発に励んでいます。

-

設計

三次元CAD/CAMシステムにより、安全性はもちろんのこと機能性、操作性に優れた製品設計により、標準化しています。

-

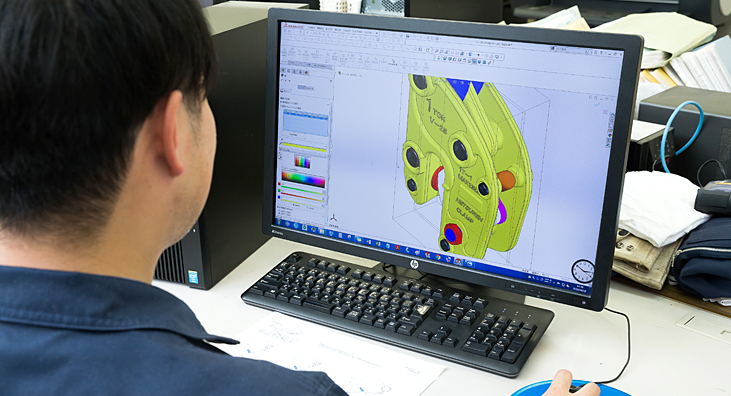

金型製作

金型の製作は、最新鋭の全自動化された高速マシニングセンターによって迅速高精度に加工仕上が行われます。

-

材料切断

クランプに使われる特殊合金鋼の素材は、NC制御自動切断機によって一定の長さに切断されていきます。

-

素材加熱

パーツフィーダから抽出された素材は、整然と自動供給され、インダクションヒーターによって所定の温度に均一加熱されます。

-

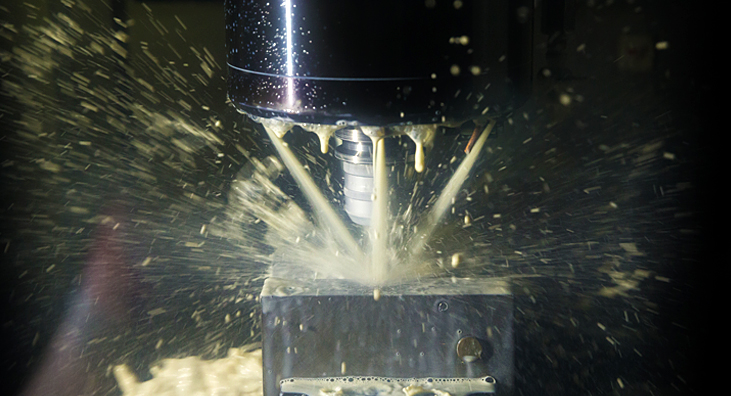

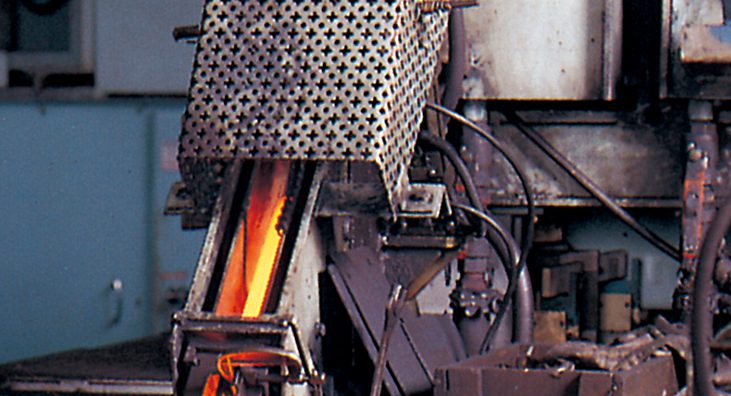

型打鍛造

加熱された素材は、自動フォージングロールによって荒地成形し、大型の加圧式エアードロップハンマーによって精密型打鍛造されます。

-

鍛造品

-

焼鈍

鍛造された打上品は、焼鈍炉によって加工しやすい硬さに焼鈍されます。

-

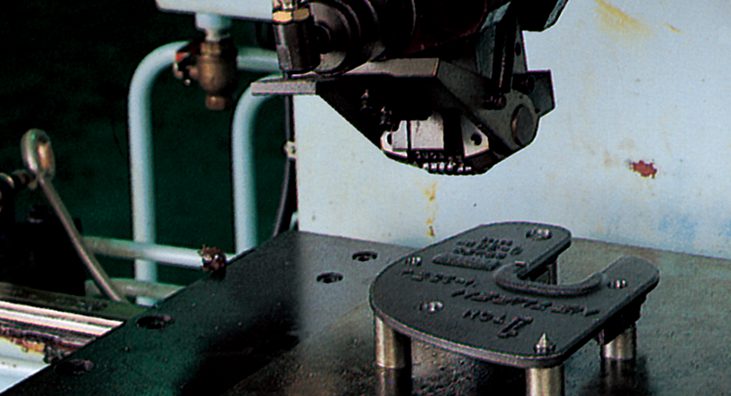

機械加工

約鈍後の半製品は、自動の専用加工機や、マシニングセンターで全品所定の機械加工が行われ、本体に固有の製品番号が自動刻印されます。

-

刻印打込

-

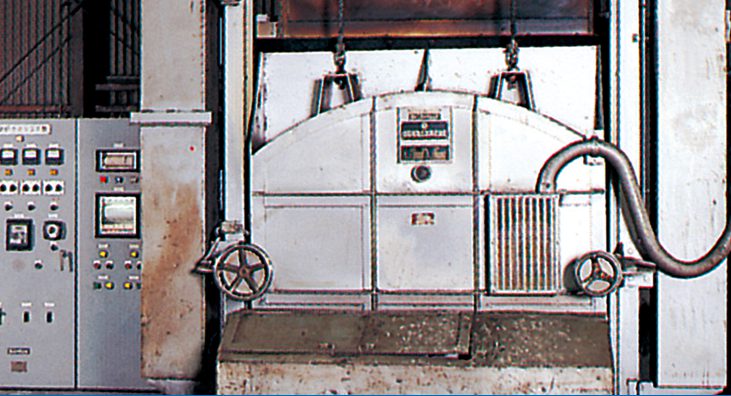

熱処理

加工完了品は連続式無酸化熱処理装置によって、一定の品質に焼入れ、焼き戻しの熱処理調質が行われます。

-

組立

出来上がって合格した本体および部品は、機種別、ロット別に組立てられていきます。

-

荷重試験

組立完了品は検査基準に従い、標準品は全品基本使用荷重の3倍の荷重試験及び機能検査が実施されます。また抜取りで破壊試験も行なっています。

-

塗装

検査に合格したクランプは、連続塗装機で、ネツレンクランプの製品カラーである黄色に焼付け塗装されます。

-

包装

塗装後、連続半自動包装されます。

-

出荷

完成したネツレンクランプは全国各地に出荷され、代理店、販売店を通してユーザーの皆様に御愛顧いただいております。